Zitierfähige Version

- Revision von Enterprise-Resource-Planning-System vom 19.02.2018 - 13:18

- Revision von Enterprise-Resource-Planning-System vom 24.10.2017 - 14:35

- Revision von Enterprise-Resource-Planning-System vom 22.07.2014 - 13:24

- Revision von Enterprise-Resource-Planning-System vom 30.06.2014 - 12:09

- Revision von Enterprise-Resource-Planning-System vom 24.04.2014 - 09:46

- Revision von Enterprise-Resource-Planning-System vom 27.02.2013 - 18:58

- Revision von Enterprise-Resource-Planning-System vom 08.01.2013 - 15:09

- Revision von Enterprise Resource Planning-System vom 29.10.2010 - 09:11

- Revision von Enterprise Resource Planning-System vom 25.02.2010 - 10:28

- Revision von Enterprise Resource Planning-System vom 21.10.2009 - 18:06

- Revision von Enterprise Resource Planning-System vom 25.08.2009 - 08:19

- Revision von Enterprise Resource Planning-System vom 23.07.2009 - 14:27

- Revision von Enterprise Resource Planning-System vom 05.06.2009 - 11:55

Enterprise-Resource-Planning-System

Geprüftes Wissen

GEPRÜFTES WISSEN

Über 200 Experten aus Wissenschaft und Praxis.

Mehr als 25.000 Stichwörter kostenlos Online.

Das Original: Gabler Wirtschaftslexikon

zuletzt besuchte Definitionen...

Inhaltsverzeichnis

Begriff

Ein Enterprise-Resource-Planning-System oder kurz ERP-System dient der funktionsbereichsübergreifenden Unterstützung sämtlicher in einem Unternehmen ablaufenden Geschäftsprozesse. Entsprechend enthält es Module für die Bereiche Beschaffung/Materialwirtschaft, Produktion, Vertrieb, Forschung und Entwicklung, Anlagenwirtschaft, Personalwesen, Finanz- und Rechnungswesen, Controlling usw., die über eine (in Form einer relationalen Datenbank realisierte) gemeinsame Datenbasis miteinander verbunden sind. Durch die unternehmensweite Konsolidierung der Daten ist eine Unterstützung der Planung über sämtliche Unternehmensebenen hinweg (von der Konzernebene über verschiedene Werke, Sparten und Abteilungen bis hin zu einzelnen Lagerorten) möglich.

Historische Entwicklung von ERP-Systemen

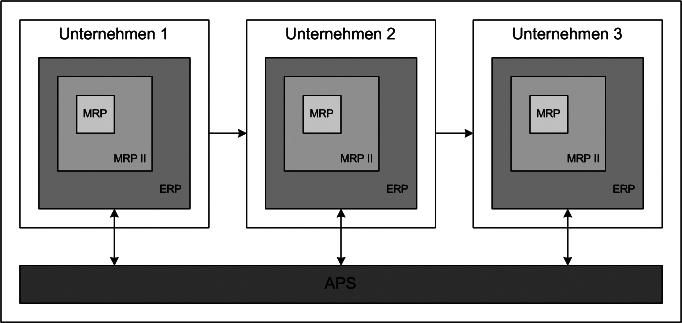

Historisch gesehen sind ERP-Systeme aus Programmen für die Produktionsplanung und ‑steuerung hervorgegangen. Die ersten, in den 1960er-Jahren entwickelten Lösungen unterstützten dabei nur die Materialbedarfsplanung (Material Requirements Planning, abgekürzt MRP); sie wurden daher auch als MRP-Systeme bezeichnet. Später wurden die MRP-Systeme dann um Funktionalitäten für die übrigen Teilbereiche der Produktionsplanung und ‑steuerung erweitert und als MRP II-Systeme bezeichnet, wobei MRP in diesem Kontext für Manufacturing Resource Planning steht.

Durch die Integration von Modulen zur Planung und Steuerung auch der übrigen Unternehmensbereiche in das MRP II-Konzept sind schließlich die ERP-Systeme entstanden. Im Gegensatz zu ihren Vorgängern sind sie in ihrer Anwendung nicht mehr auf den industriellen Bereich begrenzt, sondern wirtschaftszweigunabhängig einsetzbar. Das wohl bekannteste ERP-System ist SAP ERP, früher SAP R/3.

Weiterentwicklung von ERP-Systemen

Mit zunehmender Vernetzung der Unternehmen in Form sog. Supply Chains wird eine rein unternehmensbezogene Planung und Steuerung heute jedoch als nicht mehr ausreichend angesehen. Die Geschäftsprozesse sollen vielmehr unternehmensübergreifend geplant und gesteuert werden. Bei den Softwaresystemen, die eine derartige unternehmensübergreifende Planung und Steuerung der Geschäftsprozesse i.S.d. Supply Chain Managements unterstützen, sind ERP II- und APS-Systeme zu unterscheiden. ERP II-Systeme beinhalten eine Erweiterung klassischer ERP-Systeme um Funktionen zur Unterstützung unternehmensübergreifender Prozesse. Der Fokus liegt dabei auf einer durchgängigen Prozessunterstützung und dem zwischenbetrieblichen Informationsaustausch durch standardisierte Komponenten und internetbasierte Schnittstellen (sog. Service-orientierte Architekturen, abgekürzt SOA). APS-Systeme hingegen kommen zusätzlich zu klassischen ERP-Systemen zum Einsatz. Im Gegensatz zu ERP II-Systemen lösen sie den Einsatz von (traditioneller) ERP-Software in den Unternehmen nicht ab, sondern integrieren die ERP-Systeme verschiedener Unternehmen entlang der Supply Chain und optimieren durch die Bereitstellung fortschrittlicher oder fortgeschrittener ("advanced") Algorithmen die unternehmensübergreifenden Geschäftsprozesse. Daher kommt auch die Abkürzung APS, die für Advanced Planning and Scheduling steht.

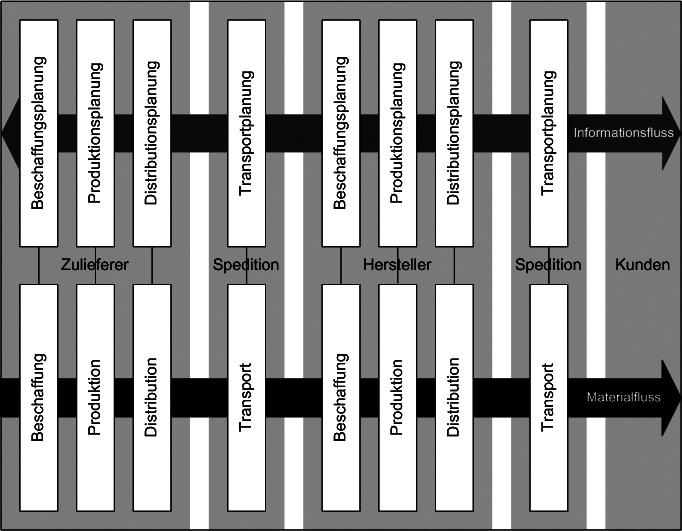

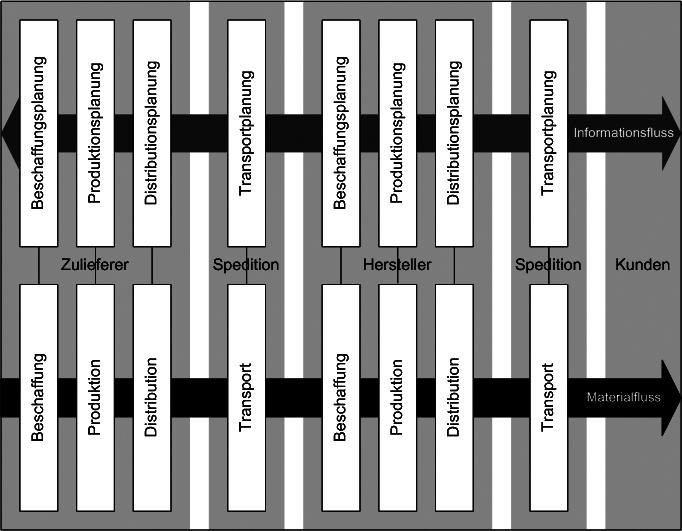

Die Produktionsplanung der einzelnen Mitglieder in der Lieferkette wird dabei mit der Planung der Beschaffung von Vorlieferanten und dem Absatz der nachfolgenden Kettenglieder abgestimmt (vgl. Abbildung 1). Waren zuvor hohe Bestände in den Zwischenlagern der Kette aus Unkenntnis der kurzfristigen Dispositionsabsichten der Kettenglieder angelegt worden, so können durch SCM die durchschnittlichen Bestände gesenkt werden. Man spricht auch davon, dass die bessere Information die Bestände ersetzt. Während die Beschaffung in vielen Branchen von der Annahme ausgeht, dass die Lieferanten stets in der geforderten Menge termingerecht lieferfähig sind, ist dies nicht in allen Branchen der Fall. Bei Produkten mit kurzen Produktlebenszyklen, wie in der Modebranche oder in der Consumer-Elektronik, sind die erforderlichen Spezialartikel häufig nicht zu beliebigen Mengen verfügbar, sondern knapp und auch nicht stets termingerecht lieferbar. Aus diesem Grunde muss dort bei der Beschaffung eine enge Abstimmung in der Supply Chain mit dem Lieferanten erfolgen, um frühzeitig Lieferengpässe aufzuspüren und damit den Herstellern eine Möglichkeit zur Umdisposition der laufenden Produktion zu geben. Die SCM-Software unterstützt diese Engpass-Disposition, indem sie auf den aus den ERP-Systemen der beteiligten Unternehmen in der Lieferkette gewonnenen Daten aufsetzt und diese Daten mithilfe der Internettechnologie kommuniziert und koordiniert.

Abb. 1: Koordination entlang der Lieferkette mit SCM-Software

Über den unternehmensübergreifenden Ansatz hinaus betreffen weitere wichtige Fortschritte von APS-Systemen die (zumindest teilweise) Ablösung des streng hierarchischen Sukzessivplanungskonzepts der traditionellen PPS- und ERP-Systeme durch simultane Planungsmethoden (insbesondere simultane Losgrößen- und Kapazitätsplanung) sowie die Verwendung von inkrementellen Planungsverfahren, die bei einer Veränderung von Planungsdaten eine Fortschreibung der Pläne unter Berücksichtigung der Datenänderungen ermöglichen und somit einen kompletten und zeitintensiven Neuaufwurf der Planung wie bei den klasssichen PPS- und ERP-Systemen überflüssig machen.

Abbildung 2 stellt den Zusammenhang zwischen MRP-, MRP II-, ERP- und APS-Systemen zusammenfassend graphisch dar. In der Praxis ist der Übergang zwischen ERP- und APS-Software allerdings fließend. So bezeichnet SAP heute sein gesamtes Softwarepaket als SAP ERP. Darunter fällt auch das Modul SAP SCM für die Unterstützung der Supply-Chain-Prozesse.

Abb. 2: Zusammenhang zwischen MRP-, MRP II-, ERP- und APS-Systemen

Die folgende Abbildung fasst den Entwicklungspfad von ERP-Systemen noch einmal zusammen.

Abb. 3: Entwicklungspfad von ERP-Systemen

GEPRÜFTES WISSEN

Über 200 Experten aus Wissenschaft und Praxis.

Mehr als 25.000 Stichwörter kostenlos Online.

Das Original: Gabler Wirtschaftslexikon