Zitierfähige Version

- Revision von PPS-System vom 19.02.2018 - 14:37

- Revision von PPS-System vom 24.10.2017 - 15:13

- Revision von PPS-System vom 22.07.2014 - 13:30

- Revision von PPS-System vom 11.06.2013 - 13:48

- Revision von PPS-System vom 08.01.2013 - 15:09

- Revision von PPS-System vom 01.03.2010 - 10:53

- Revision von PPS-System vom 19.11.2009 - 13:32

- Revision von PPS-System vom 24.09.2009 - 14:51

- Revision von PPS-System vom 18.06.2009 - 16:19

PPS-System

Geprüftes Wissen

GEPRÜFTES WISSEN

Über 200 Experten aus Wissenschaft und Praxis.

Mehr als 25.000 Stichwörter kostenlos Online.

Das Original: Gabler Wirtschaftslexikon

zuletzt besuchte Definitionen...

Inhaltsverzeichnis

Einordnung

1. Begriff: Softwaresystem, welches zur operativen Planung und Steuerung des Produktionsgeschehens in einem Industriebetrieb eingesetzt wird.

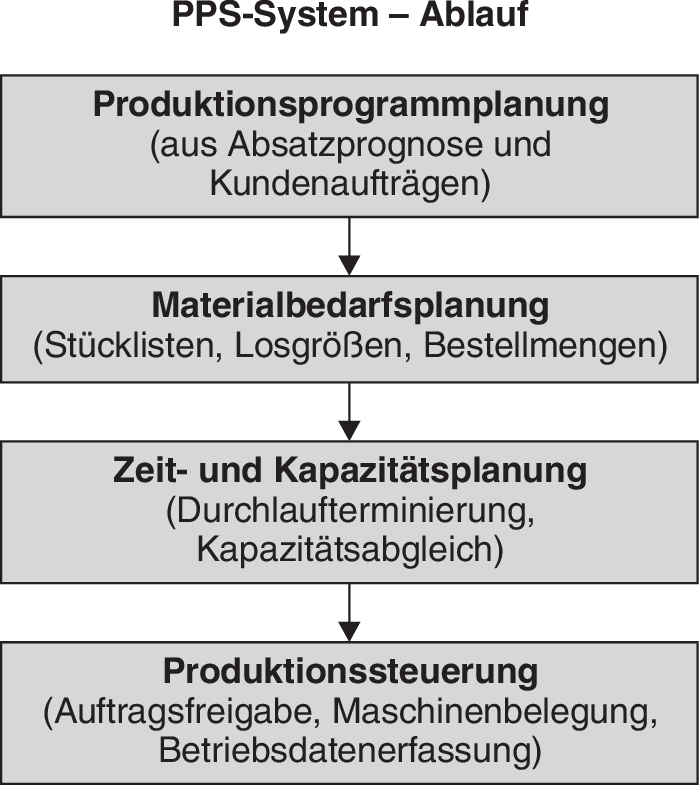

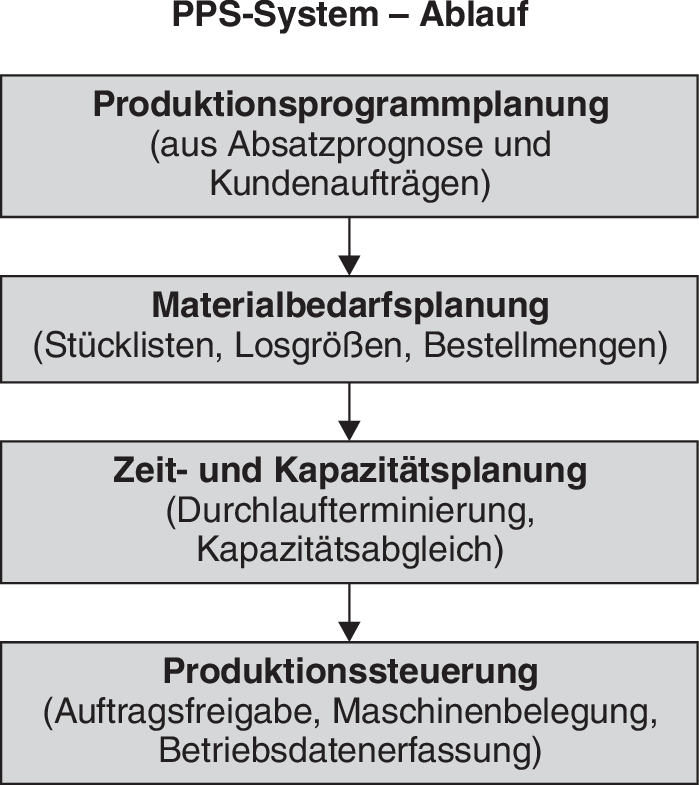

2. Planungskonzept: Das PPS-System folgt einem Konzept der stufenweisen Sukzessivplanung mit zunehmendem zeitlichem Detaillierungsgrad: Ergebnisse einer vorgelagerten Stufe gehen i.d.R. als Vorgabe in die nächste Stufe ein. Dabei findet keine oder nur eine sehr schwache Rückkopplung von nachgelagerten zu früheren Stufen statt.

3. Zielgruppen: V.a. Industriebetriebe mit überwiegend mechanischer Fertigung (u.a. Montagevorgänge), die Stücklisten führen. Typische Branchen sind etwa der Maschinenbau oder die Elektroindustrie, aber nicht ausschließlich; z.B. werden PPS-Systeme auch in der Chemischen Industrie eingesetzt.

4. Verbreitung: Der PPS-Bereich war einer der ersten betrieblichen Funktionsbereiche, der mit elektronischer Datenverarbeitung unterstützt wurde. Die Systeme sind heute recht ausgefeilt. In größeren Betrieben erfolgt die Produktionsplanung und -steuerung fast ausschließlich mithilfe von PPS-Systemem; in Klein- und Mittelbetrieben ist die Verbreitung dagegen noch relativ gering.

Bestandteile/Aufbau (der meisten gängigen PPS-Systeme)

1. Grunddatenverwaltung: Diese ist der zentrale Kern eines PPS-Systems, da im PPS-Bereich äußerst umfangreiche und komplexe Datenbestände mit zahlreichen Wechselbeziehungen zu führen sind. Die wichtigsten Daten sind:

(1) Teilestammdaten: Stammdaten aller Teile des Betriebs, bestehend jeweils aus Teilenummer (Nummernsystem), Bezeichnung, Maßeinheit, technischen Daten, Dispositions-, Bestands-, Kostendaten u.a.

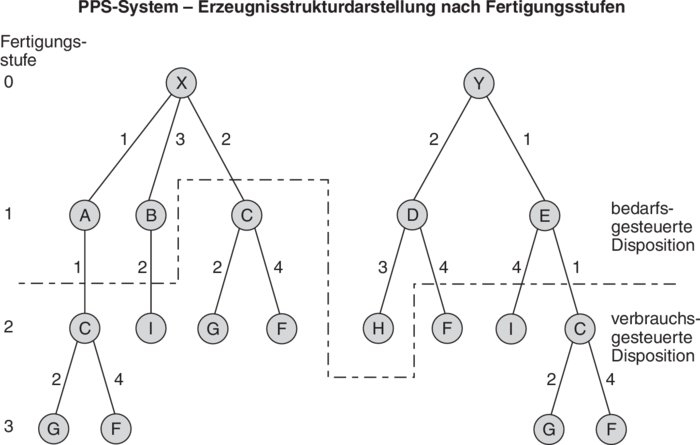

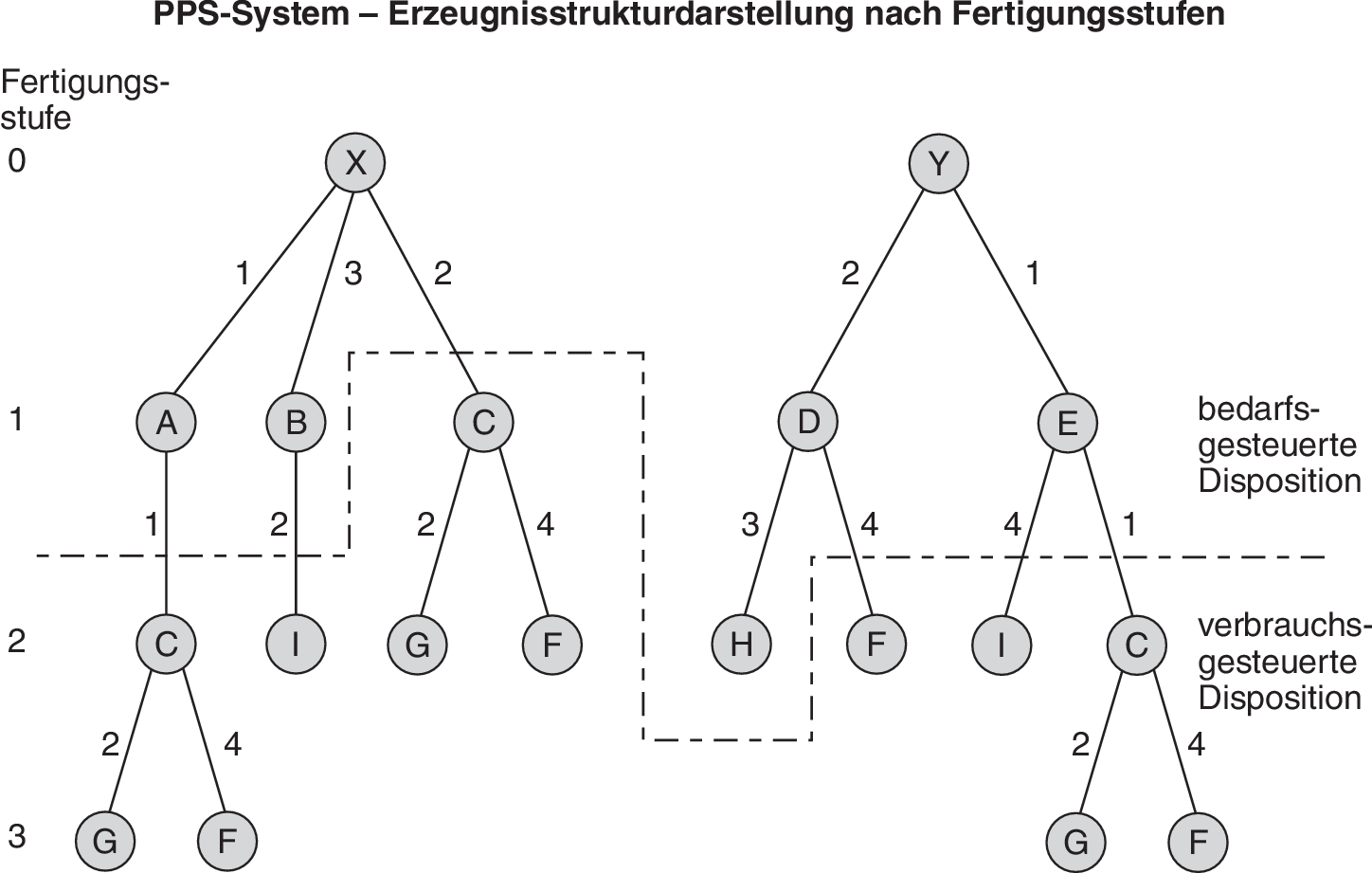

(2) Erzeugnisstrukturdaten: Daten über die konstruktive Zusammensetzung der Teile, aus denen u.a. Stücklisten erzeugt werden.

(3) Arbeitsplandaten: Angaben zu Arbeitsgängen, Stückbearbeitungszeiten u.a., die z.B. zur Erzeugung der Arbeitspläne für die Teile benötigt werden.

(4) Betriebsmitteldaten: Kapazitäts-, Rechnungswesen-, Instandhaltungsdaten, technische Daten der Fertigungsanlagen.

2. Primärbedarfsplanung: Hauptaufgabe ist die Ermittlung der Mengen an Primärbedarf, die im Planungszeitraum hergestellt werden sollen. Für diese Aufgabe bieten PPS-Systeme zwei Formen der Unterstützung:

(1) Absatzprognosen werden dahingehend unterstützt, dass die zu erwartenden Primärbedarfsmengen aufgrund der in der Vergangenheit beobachteten Bedarfe mithilfe einfacher Vorhersagemethoden (z.B. gleitende Mittelwerte, exponenzielle Glättung) prognostiziert werden.

(2) Mithilfe der Kundenauftragsverwaltung können bekannte oder erwartete Kundenaufträge verwaltet und als Primärbedarf erfasst werden.

3. Bedarfsplanung: In diesem Teilbereich erfolgt die Disposition der Mengen untergeordneter Teile (Sekundärbedarf), die zur Herstellung des Primärbedarfs erforderlich sind und die anschließend als Fertigungsaufträge in die Durchlaufterminierung oder als Bestellaufträge in die Beschaffung gehen.

Zu unterscheiden sind folgende Vorgehensweisen:

(1) Deterministische Disposition (auch bedarfsgesteuerte oder programmgesteuerte Disposition): Die Sekundärbedarfsmengen werden aufgrund der gespeicherten Erzeugnisstrukturdaten exakt berechnet. Dabei wird zunächst eine Nettobedarfsermittlung (u.a. Abgleich mit Lagerbeständen) vorgenommen, u.U. auch eine Losgrößenrechnung, bei der aber meist nur sehr einfache Verfahren zum Einsatz kommen (z.B. Gleichsetzung der Losgröße mit dem Bedarf einer oder mehrerer Perioden, Andler-Formel, gleitende wirtschaftliche Losgröße, Stück-Perioden-Ausgleich). Die eigentliche Ableitung der Mengen untergeordneter Teile wird Sekundärbedarfsrechnung genannt. Zur groben zeitlichen Strukturierung erfolgt u.U. eine Vorlaufverschiebung, indem die Sekundärbedarfe um eine gewisse Zeitspanne in Richtung Gegenwart verschoben werden.

(2) Stochastische Disposition (auch verbrauchsgesteuerte Disposition): Die erwarteten Bedarfe werden aufgrund des Verbrauchs in der Vergangenheit mit einfachen Vorhersageverfahren (z.B. gleitende Mittelwerte, exponenzielle Glättung) prognostiziert.

(3) Vor- und Nachteile: Die stochastische Bedarfsermittlung ist sehr einfach durchzuführen, aber ungenau. Als Folge sind größere Sicherheitsbestände erforderlich, die eine stärkere Kapitalbindung und höhere Lagerhaltungskosten verursachen. Die deterministische Disposition ist genau, aber sehr rechenaufwändig; sie wird deshalb oft nur in periodischen Abständen (z.B. wöchentlich, monatlich) durchgeführt. Als Kompromiss disponiert man höherwertige Teile i.d.R. deterministisch, geringerwertige dagegen stochastisch. Zur Klassifikation der Teile kann z.B. die ABC-Analyse verwendet werden.

4. Lagerbestandsführung: Die Lagerbestandsführung erstreckt sich auf

(1) die Erfassung der physischen Lagerbewegungen (Zugänge, Abgänge) und

(2) die dispositive Bestandsführung, bei der auch Sicherheits-, Reservierungs-, Melde-, Bestell-, Werkstattbestände u.a. berücksichtigt werden.

5. Bestellwesen: Das Bestellwesen umfasst die Planung und Abwicklung der Beschaffung fremdbezogener Teile (Bestellpunkte und -termine, Bestellmengenrechnung, Lieferantenauswahl, Bestellüberwachung).

6. Durchlaufterminierung: Es wird eine zeitliche Struktur des Fertigungsgeschehens erzeugt durch Aneinanderreihung der Arbeitsgänge für die einzelnen Fertigungsaufträge. Die Vorgehensweise kann retrograd sein, d.h. vom Endprodukt ausgehend zu den tieferen Fertigungsstufen hin (Rückwärtsterminierung), oder progressiv, d.h. vom Einzelteil ausgehend in Richtung Endprodukt (Vorwärtsterminierung), oder kombiniert. Bei Terminüberschreitungen erfolgt eine Reduktion der Durchlaufzeiten durch Übergangszeitenreduktion, Splitting-Verfahren oder Überlappung von Aufträgen.

7. Kapazitätsplanung: Da die vorgelagerten Planungsschritte weitgehend losgelöst von Kapazitätsüberlegungen sind, muss die Realisierbarkeit des Terminplans sichergestellt werden. Dazu werden die terminierten Fertigungsaufträge den Kapazitätseinheiten (Fertigungsanlagen, Arbeitsplätze o.Ä.) zugeordnet und der Zeitbedarf der verfügbaren Kapazität gegenübergestellt. Bei stärkeren Schwankungen erfolgt eine Glättung der Kapazitätsgebirge durch Verlagerung von Fertigungsaufträgen in andere Perioden (Kapazitätsabgleich).

8. Verfügbarkeitsprüfung und Auftragsfreigabe: Nach einer Überprüfung, ob Materialien, Werkzeuge, untergeordnete Teile etc. für die anstehenden Aufträge verfügbar sind, werden die in den Freigabehorizont (z.B. ein bis zwei Wochen) fallenden Aufträge zur Fertigung freigegeben, indem u.a. Auftragspapiere ausgedruckt werden.

9. Feinterminierung (auch Maschinenbelegungsplanung und Ablaufplanung): Diese legt die Bearbeitungsreihenfolgen der freigegebenen Aufträge auf den Betriebsmitteln fest. Zur adäquaten Berücksichtigung mehrfacher, z.T. konkurrierender Zielsetzungen kommen oft Prioritätsregeln zur Anwendung.

10. Auftragsfortschrittskontrolle: Während des Fertigungsgeschehens müssen Informationen über den Stand und den Fortschritt der Fertigungsaufträge (bes. bez. Mengen- und Termineinhaltung) aufgrund von Rückmeldungen aus der Produktion bereitgestellt werden (ggf. von einem Betriebsdatenerfassungssystem).

11. Struktur: Die Bestandteile sind in PPS-Systemen z.T. wie in der Abbildung „PPS-System - Ablauf” dargestellt, evtl. unter anderen Bezeichnungen, z.T. auch zusammengefasst zu größeren Funktionskreisen, enthalten.

Beispiel einer gängigen Struktur: Grunddatenverwaltung; Produktionsprogrammplanung: Absatzprognosen und/oder Kundenauftragsverwaltung; Materialwirtschaft: Bedarfsplanung, Lagerführung, Bestellwesen; Zeit- und Kapazitätswirtschaft: Durchlaufterminierung, Kapazitätsplanung; Werkstattsteuerung: Verfügbarkeitsprüfung und Auftragsfreigabe, Feinterminierung, Auftragsfortschrittskontrolle.

Häufig sind ergänzende Funktionen (z.B. Lieferantenverwaltung, Vorkalkulation) und Schnittstellen zu anderen betrieblichen Planungs- und Informationssystemen, bes. zum Rechnungswesen, vorgesehen.

GEPRÜFTES WISSEN

Über 200 Experten aus Wissenschaft und Praxis.

Mehr als 25.000 Stichwörter kostenlos Online.

Das Original: Gabler Wirtschaftslexikon